El ingeniero industrial en un sistema de almacén (página 2)

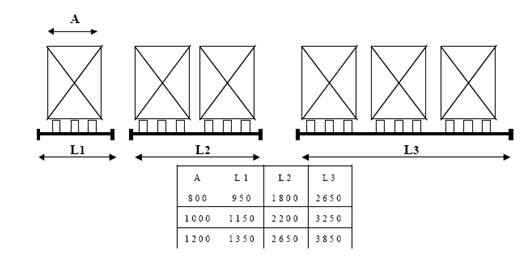

Los alvéolos para la colocación de las

cargas pueden ser únicos o múltiples. En cualquier

caso las posiciones de las cargas deben estar completamente

delimitadas. El uso del espacio es mejor con alvéolos

triples, pero esto no es factible con cualquier tipo de carga.

Las dimensiones aproximadas vienen representadas en la siguiente

tabla.

Figura 18. Dimensiones aproximadas de los

alvéolos

Como se ha comentado la anchura de los pasillos que

requiere cada tipo de carretilla es variable, dependiendo de la

medida de las paletas y del lado por el que se accede a

ellas.

Con paletas de 120×80 cm, y cogiéndolas por el

lado de 80 cm, los anchos aproximados de los pasillos entre

cargas son:

· Apiladores 2/2,2 metros

· Convencionales 3/3,5 metros

· Retráctiles 2.5/2,7 metros

· Torre bilateral 1,4/1,5 metros

· Torre trilateral 1,6/1,8 metros

· Transelevador 1,4/1,6 metros

El espacio adicional al fondo de la paleta puede

considerarse de un 10% sobre la dimensión del

mismo.

Un modo de mejorar el uso del espacio, aunque reduciendo

la accesibilidad es plantear doble profundidad en el

diseño de cada estantería. Mediante éste se

mejora la ocupación del suelo aunque hay que aumentar

ligeramente el ancho de los pasillos.

Algunos sistemas se diseñan para que el picking

se haga sobre el hueco donde esté la carga, aunque

esté a gran altura, sin embargo lo habitual es que se

reserve el piso inferior para picking y los superiores para

almacén de reserva.

3.4 ESTANTERÍAS COMPACTAS

En la búsqueda de aumentar el aprovechamiento del

volumen disponible se diseñan los sistemas compactos.

Estos son Sistemas de Carretillas que permiten el paso a su

través de carretillas convencionales.

Se trata de una estantería de grandes dimensiones

donde las cargas no se apoyan sobre los estantes sino sobre los

largueros. De este modo las carretillas pueden entrar

(drive-in) o atravesarlas (drive-through). En

el primer caso únicamente necesitan un pasillo operativo,

mientras que en el segundo necesitan dos.

Figura 19. Sistema Compacto. Fuente

Manual técnica de Almacenaje "MECALUX"

3.4.1 Ventajas

· Mayor aprovechamiento de la

superficie

· Mayor aprovechamiento del volumen

· Estructura barata de construir

· Costes generales asociados bajos

3.4.2 Inconvenientes

· No permite flujo FIFO

· Requiere de equipamiento de manutención

especial

· Limitación en las posibilidades de

clasificación

· Baja flexibilidad

· Hay peligro de daños en las

cargas

3.4.3 Recomendado para:

Productos homogéneos, con Unidades de Carga

duraderas, sin problemas de flujo, y para cantidades superiores a

las 12 paletas por referencia.

3.4.4 Condiciones de uso

Las condiciones de uso de los sistemas compactos son muy

similares a las condiciones de uso del almacén en bloque.

La principal diferencia estriba en que se puede utilizar en

paletas que no permiten apilado. Por este motivo, además,

el almacén por sistema compacto permite acceder a

cualquiera de las paletas de la primera fila

operativa.

Existen diferentes tipos de ménsulas de apoyo, lo

que da lugar a diferentes dimensionamientos finales.

Básicamente se puede admitir que la holgura en el fondo no

es estrictamente necesaria (considerándose un 5% un

parámetro adecuado), mientras que la holgura en el frente

debe estar entre el 15% y el 20% como mínimo. En cualquier

caso el diseño de detalle indicará las dimensiones

exactas.

Son importantes en este tipo de almacenes, las

protecciones de las vigas contra el choque del elemento de

manutención. En ocasiones el propio elemento de

manutención lleva asociado un raíl que le impide

salir de la recta central, en otras ocasiones se puede lograr

este movimiento en una única dirección mediante un

sistema de inducción magnética con cable enterrado

en el suelo.

Las tolerancias que estos sistemas admiten en el

nivelado del suelo son mínimas.

3.5 ESTANTERÍAS

DINÁMICAS

Al igual que al sistema compacto busca aumentar el uso

del espacio. Sin embargo las estanterías Dinámicas

permiten garantizar el flujo FIFO de los productos.

Es también un sistema de los que se conoce como

de producto-a-operador por lo que es muy útil para

facilitar la realización de pedidos.

Las paletas o las cajas se almacenan sobre rodillos o

roldanas en una estructura metálica de gran densidad. Las

cargas se deslizan desde el punto de entrada al de

salida.

La carga de estas estanterías es cómoda

porque siempre se alimenta el mismo punto. Además la

recogida de pedidos se mejora pues en menos espacio disponemos de

más referencias.

Figura 20. Estructura de almacenamiento

dinámico con deslizaderas. a. Montante, b. Tirante, c.

Travesaño, d. diagonal, e. deslizadera, f. tope, g.

expositor, h. extractor. cuerpo, m. calle, n. superficie de

carga, p. separador, R entrada, S. salida. (fuente Normativa

UNE)

3.5.1 Ventajas

· Mayor aprovechamiento del espacio, pues

sólo requiere del espacio de carga y delde

descarga.

· Garantiza el FIFO estricto.

· El tiempo de preparación de pedidos es

sustancialmente menor puesto que reduce el espacio

recorrido.

· Una correcta ubicación del

almacén permite que se reduzcan al mínimo los

tiempos de descarga de camiones, y en general de

reposición.

· Control total de stock. Las órdenes de

reaprovisionamiento se pueden automatizar sin más que

instalar sensores en el sistema.

· Separa los pasillos de reposición de los

pasillos de Picking disminuyendo la congestión.

· Puede considerar gran cantidad de productos

diferentes.

3.5.2 Inconvenientes

· Al tener elementos móviles es un sistema

caro. Además tiene una mayor "densidad" de

material.

· Riesgo de aplastamiento de cargas.

· Cuenta con un volumen disponible elevado, pero

éste no será generalmente necesario para todas las

cargas.

3.5.3 Recomendado para:

Productos homogéneos, de los que se va a tener

una cantidad limitada de cargas, de alta rotación y

exigencias del flujo FIFO.

Se utilizan también, en almacenamiento de cajas,

como sistema para facilitar la recogida de pedidos.

Otra utilidad extendida es la de sistemas de

alimentación a líneas de montaje.

3.5.4 Condiciones de uso

Las cargas se desplazan desde la entrada a la salida

gracias a una ligera pendiente, y a la existencia de roldanas, en

el caso de cargas ligeras, o a las de rodillos en el caso de

cargas pesadas. La pendiente de éstas debe estar entre el

4% y el 6%.

Los productos cilíndricos (bidones), sin embargo,

no requieren rodillos o roldanas sino guías, en este caso

la pendiente debe ser muy pequeña.

El frenado resulta imprescindible para cargas que pesen

más de 50 kg. Para cargas paletizadas existe la

posibilidad de emplear los rodillos motorizados, así estos

podrán ser horizontales y aumentará el control

sobre el movimiento de productos.

La combinación de estas estanterías, con

el sistema informático permite dos incorporaciones

importantes. El control del nivel de stock automáticamente

mediante sensores es la primera. Más importantes

aún es la posibilidad de que el ordenador, mediante luces

y displays luminosos, indique por orden los productos a

incorporar en el pedido.

Para un funcionamiento correcto de la instalación

es necesario distribuir adecuadamente los carriles, los rodillos

o roldanas y los márgenes necesarios.

Si se va a utilizar como sistema de picking hay que

considerar una altura máxima de acceso a los productos de

unos 160 cms.

3.6 ESTANTERÍAS MÓVILES

Las estanterías móviles son iguales que

las estanterías convencionales, pero en lugar de tener la

estructura anclada en el suelo, ésta reposa sobre unos

raíles. De este modo las estanterías se pueden

desplazar, para unirlas o separarlas, generando en cada instante

el pasillo requerido para acceder a la

posición.

Con este sistema se reduce al mínimo la necesidad

de pasillos, y por tanto de volumen desaprovechando, al mismo

tiempo que se permite un acceso individual a cada

referencia.

Figura 21. Ejemplo de Estantería

Móvil

Distinguimos 2 tipos de estanterías

móviles según sean accionadas manual o

mecánicamente. También podemos distinguir entre

estanterías de desplazamiento en paralelo o de

desplazamiento lateral: las últimas pueden ofrecer varios

frentes simultáneamente.

3.6.1 Ventajas

· Reduce al mínimo el área

destinada a pasillos.

· Permite el acceso individual a cada referencia

.

3.6.2 Inconvenientes

· Coste elevado

· El control de los niveles de inventarios es

difícil

· Sólo se pueden obtener bajos niveles de

salidas y entradas

· La rotación de stocks es difícil

de controlar

· Sólo podemos acceder a un pasillo cada

vez

3.6.3 Recomendado para:

Productos relativamente ligeros de muy baja

rotación con importantes limitaciones en la disponibilidad

de superficie. Aunque existen sistemas móviles para

almacenar paletas, es más habitual encontrarlos en el

almacén de documentos o en tiendas con muy elevado

número de referencias.

3.6.4 Condiciones de uso

Las dimensiones de este tipo de estanterías es

necesario consultarlas con los fabricantes, pues podemos

encontrarlas de muchos tipos. Aunque existen sistemas

móviles para almacenar paletas, es más habitual

encontrarlos en el almacén de documentos o en tiendas con

un muy elevado número de referencias, pero de bajo

movimiento individual.

3.7 ALMACENES ROTATIVOS

Los almacenes rotativos responden al principio

"producto-a-operador". Es decir, en lugar de que sea el recogedor

de pedidos quien se desplace hacia el producto, es el sistema de

almacenamiento quien acerca el producto al operador.

Existen básicamente dos tipo de almacenes

rotativos: Los verticales y los horizontales (conocidos como

"carruseles")

Los almacenes rotativos verticales son a su vez de dos

tipos: "torres de extracción" y "paternoster".

a) Almacenes tipo "Paternoster"

Un almacén tipo paternoster es una estructura de

armario, construida en chapa, que alberga en su interior un

número determinado de estanterías unidas por

cadenas o correas. Estas estanterías son las que en un

movimiento rotatorio, debido al accionamiento de un

motorreductor, trasladan el producto hasta el punto de recogida

situado en el frontal del armario. Se puede decir que es como una

noria en que cada cangilón es una

estantería.

Figura 22. Esquema de Carrusel

b) Almacenes "Torres de Extracción"

Su apariencia recuerda al "paternoster" aunque en

realidad no rotan las estanterías sino que un

pequeño transelevador acerca el producto al punto de

recogida. En este caso no es necesario que las cargas sean muy

homogéneas.

c) Almacenes tipo "Carrusel"

Al igual que en los verticales, en los rotativos

horizontales o "carruseles" la concepción

tecnológica es sencilla, moviendo módulos o cestas

hasta la posición del operador en un movimiento de

transportador circular por cadena sin fin.

La estructura de los sistemas rotativos horizontales

cuenta con bastidores que forman módulos de los que se

suspenden las estanterías que almacenan los

productos.

Figura 23. Ejemplo de un carrusel

horizontal

3.7.1 Ventajas

Elevado ratio de líneas recogidas Simplifican la

tarea de picking Protegen el producto de diferentes agresiones

Aseguran el control del stock

· Usan adecuadamente el espacio

disponible

· En el caso de los almacenes verticales es un

sistema cerrado de almacén que permite atmósferas y

climas especiales

3.7.2 Inconvenientes

· Son caros

· Exigen sistemas de información muy

fiables

3.7.3 Recomendado para

Todo tipo de cargas homogéneas, con grandes

cantidades de referencias distintas, y respondiendo a muchos

pedidos de gran complejidad.

3.7.4 Condiciones de uso

En este tipo de sistemas la clave es el Software, que

gestiona la ubicación y la salida de artículos, Los

productos se deben ubicar atendiendo a la salida prevista, pero

más importante atendiendo a un equilibrio constante en la

distribución del peso.

Dependiendo del ratio esperado de salida se puede

asignar un operario a uno o varios carruseles. En este segundo

caso es el operario quien maraca el límite de velocidad

del sistema. Si se diseña un carrusel de mucha longitud la

generación de pedidos será costosa en tiempo de

giro del carrusel.

La velocidad de desplazamiento horizontal de un carrusel

se debe consultar con el fabricante, aunque un valor estimativo

inicial puede ser de 0,3m/s.

El tiempo que un operario tarda en recoger un producto y

depositarlo junto al resto de líneas de su pedido, depende

del tipo de producto y de la disposición del sistema, pero

no debiera superar los 30-40 segundos de operación, siendo

en muchas ocasiones muy inferior.

3.8 ALMACENES AUTOMÁTICOS

Los almacenes automáticos son estructuras,

generalmente de gran altura, donde los elementos de

almacenamiento y los elementos de manutención van

integrados y controlados por un sistema

informático.

Se pueden distinguir dos de estos tipos de almacenes

según el tamaño de la carga que contienen. Si la

carga es grande, (una paleta o incluso mayor) se denominan ASRS.

Si se utilizan para unidades pequeñas (cajas o cubetas se

denominan "Mini-Load"

El funcionamiento de ambos es similar, el sistema

informático ubica los productos en las estanterías

mediante el transelevador. Cuando las mercancías son

requeridas el sistema informático lanza la orden de

recogida.

En ambos casos se trata de almacenes de gran altura. Los

ASRS pueden sobrepasar los 35 metros de altura y los Mini-loads

sobrepasan los 12 metros de alt ura.

Los almacenes tipo ASRS suelen ser estructuras

autoportantes en los que el soporte del edificio coincide con el

soporte de las cargas.

Figura 24. Típica

distribución en planta de un sistema

automático.

En estas estructuras de gran altura es de especial

importancia el perfecto nivelado del suelo. Esto es así

porque pequeñas diferencias a nivel del suelo, se

convierten en insalvables obstáculos, a 15 metros de

altura, para un sistema gobernado por un sistema

informático.

Figura 25. Imagen de Mini_Load

3.8.1 Ventajas

Óptimo aprovechamiento del suelo

disponible.

Control absoluto del stock.

Reducción en operarios directos dedicados al

almacenaje y la manutención.

3.8.2 Inconvenientes

Inversión inicial muy alta

· Necesidad de un sistema informático muy

robusto

· Elevados costes de mantenimiento

3.8.3 Recomendado para:

Los almacenes ASRS se recomienda para empresas con una

alta rotación de artículos, muy amplia gama de

referencias, de unidades homogéneas de volumen de paleta o

superior donde la superficie disponible exija grandes alturas de

almacenamiento. Los almacenes Miniload se recomiendan para

artículos de poco volumen y elevada cantidad de

referencias. Con un muy alto movimiento de

artículos.

3.8.4 Condiciones de uso

El dimensionamiento de un almacén de estas

características se puede aproximar del siguiente

modo:

3.8.4.1 Parámetros y variables

n: número de paletas en altura

m: número de paletas en longitud

p: número de pasillos

y: frente de la paleta

x: fondo de la paleta

z: altura de la paleta

H: altura del almacén

L: longitud del almacén

W: Ancho de almacén

Vx: velocidad del transelevador en horizontal

Vz: velocidad del transelevador en vertical

Relaciones (en metros)

H >n(z+0.25)+1.5

L > m(y+0.2)

W > p(0.6+3(x+0.15))

Suponiendo que la Entrada y la Salida se realizan por el

mismo punto es posible saber cuanto tiempo invertirá el

transelevador por término medio en dejar una unidad en su

alveolo, o en sacar el producto.

E/S

Figura 26. Esquema de Ciclo

Simple

El tiempo asociado a un ciclo simple es:

Si en cada movimiento sólo se carga o se

descarga, el transelevador no se utiliza durante, al menos, el

50% del tiempo. Por ello se recomienda utilizar los denominados

ciclos dobles (frente a los ciclos simples anteriores)

En el caso de que la Entrada y la Salida no estuvieran

en el mismo punto, así como en otros casos donde el

transelevador puede cambiar de pasillo, la normativa UNE

establece los métodos para calcular de modo aproximado los

tiempos de ciclo asociados.

3.9 ALMACENES ESPECIALES

Cuando los productos a almacenar no son estructuras tipo

paleta, se requieren realizaciones especiales que adapten el

soporte a utilizar a las dimensiones específicas de los

productos.

De entre este tipo de almacenes destacan las estructuras

para objetos la rgos. De este tipo se pueden encontrar diferentes

estructuras de las que las representadas en las figuras

siguientes son un ejemplo.

Figura 28. Un soporte para cargas largas:

Casilleros para barras: a. Montante, b. Larguero, c.

Travesaño d. Diagonal, e. Pie, f. Cuerpo, g.

Casilla.

Figura 29. Estructura para el

almacenamiento de cargas largas

Existen otros tipos de estructuras

especiales para cargas largas.

Si la unidad de carga tuviera cualquier otra forma

sería recomendable acudir a los fabricantes por si ya han

desarrollado previamente alguna estructura que se adapte a

nuestras necesidades. En caso de que no hubiera ocurrido,

circunstancia realmente especial, lo lógico sería

desarrollar una estructura específica.

Costos de

almacenamiento

Realizaciones especiales

Todo material almacenado genera determinados costos, a

los cuales denominaremos, los costos de existencias

dependen de dos variables; la cantidad en existencias y

tiempo de permanencia en existencias y el tiempo de permanencia

en existencias. Cuanto mayor es la cantidad y el tiempo de

permanencia, tanto mayores serán los costos de

existencias. El costo de existencias (CE es la suma de los

costos: el costo de almacenamiento (CA) y el costo de periodo

(CP) Vemos:

El costo de almacenamiento (CA) se

calcula mediante la siguiente ecuación:CA = Q/2x Tx Px

I

Donde:Q= cantidad de material en existencia en el

periodo considerado.T= Tiempo de almacenamiento.P= Precio

Unitario de material y,I= Tasa de almacenamiento expresada en

porcentaje del precio unitario.Sin embargo, el CA está

compuesto por una parte variable (la cantidad de material y el

tiempo) y una parte fija (alquiler de la bodega, salarios del

personal de la bodega, seguro contra incendio y robo, maquinarias

y equipos instalados, entre otro). La parte fija no depende de la

cantidad y tiempo de almacenamiento. Por ello, es prudente

utilizar una fórmula más amplia – la tasa de

almacenamiento (TA) que constituye la suma de las siguientes

tasas (tosas expresadas en porcentaje):

Ta = Tasa de almacenamiento Físico:Ta = 100 x Ax

Ca

C x P

Dónde:

A= Área ocupada por las existencias.Ca= Costo

anual del metro cuadrado de almacenamiento.C= Consumo anual del

material.P= Precio Unitario material.Tb= Tasa de retorno del

capital detenido en existencias:

Tb= 100x Ganancia

Q x P

Dónde:

Q x P= Valor de los productos almacenados.

Tc= Tasa de seguros del material almacenado

Tc= 100x Costo anual del equipo

Q x P

Td= Tasa de transporte, manipulación y

distribución del material

Td= 100x devaluación anual del equipo

Q x P

Te= Tasa de obsolescencia del material:

Te= 100x Pérdidas anuales por

antigüedad

Q x P

En resumen, la tasa de almacenamiento (Ta) es la suma de

todas las tasas explicadas:

TA= Ta + Tb + Tc + Td + Te + Tf

Costo de Almacenamiento:

Costo de pedido:

El costo de pedido (CP) es el valor en peso de los

costos incurridos en el procesamiento de cada pedido de compra.

Para calcular el CP, se parte del costo anual de todos los costos

involucrados en el procesamiento de los pedidos de compra,

divididos por el número de pedidos procesados en el

pedido.

CP= Costo anual de los pedidos (CAP)

Número de pedidos en el año (N)

El CAP se calcula a través de los siguientes

gastos efectuados en el año:

Mano de obra utilizada para emisiones y

procesamiento de los pedidos.Materiales utilizados en la confederación del

pedido (formularios, papel, sobres, entre otros).Costos indirectos: gastos efectuados indirectamente,

como luz, teléfono, fax, gastos de oficina, entre

otras).

Calculados el CA y el CP, se obtiene el CE:CE = CA +

CPTodos los esfuerzos para calcular y controlar las existencias

se hacen para reducir al mínimo el CE.

Técnicas

de almacenamiento de materiales

El almacenamiento de materiales depende de la

dimensión y características de los materiales.

Estos pueden exigir una simple estantería hasta sistemas

complicados, que involucran grandes inversiones y complejas

tecnologías. La elección del sistema de

almacenamiento de materiales depende de los siguientes

factores:

Espacio disponible para el almacenamiento de los

materiales.Tipos de materiales que serán

almacenados.Tipos de materiales que serán

almacenados.Número de artículos

guardados.Velocidad de atención necesaria.

Tipo de embalaje.

El sistema de almacenamiento escogido debe respetar

algunas técnicas imprescindibles de la AM. Las principales

técnicas de almacenamiento de materiales son:

Carga unitaria: Se da el nombre de carga unitaria a

la carga constituida por embalajes de transporte que arreglan

o acondicionan una cierta cantidad de material para

posibilitar su manipulación, transporte y

almacenamiento como si fuese una unidad. La carga unitaria es

un conjunto de carga contenido en un recipiente que forma un

todo único en cuanto a la manipulación,

almacenamiento o transporte. La formación de cajas

unitarias se hacen a través de un diapositiva llamado

pallet (plataforma), que es un estrado de madera

esquematizado de diversas dimensiones. Sus medidas

convencionales básicas son 1100mm x 1100mm como

patrón internacional para adecuarse a los diversos

medios de transporte y almacenamiento. Las plataformas pueden

clasificarse de la siguiente manera:

En cuanto al número de entrada en:

plataformas de 2 y de 4 entradas.Plataforma de 2 entradas: se usan cuando el sistema

de movimiento de materiales no requieren utilizar equipos de

materiales.Plataforma de 4 entradas: Son usados cuando el

sistema de movimiento de materiales requiere utilizar equipos

de maniobras.

Cajas o cajones. Es la técnica de

almacenamiento ideal para materiales de pequeñas

dimensiones, como tornillos, anillos o algunos materiales de

oficina, como plumas, lápices, entre otros. Algunos

materiales en procesamiento, semiacabados pueden guardar en

cajas en las propias secciones productivas las cajas o

cajones pueden ser de metal, de madera de plástico.

Las dimensiones deben ser esquematizadas y su tamaño

pude variar enormemente puede construirlas la propia empresa

o adquirirlas en el mercado proveedor.Estanterías: Es una técnica de

almacenamiento destinada a materiales de diversos

tamaños y para el apoyo de cajones y cajas

estandarizadas. Las estanterías pueden ser de madera o

perfiles metálicos, de varios tamaño y

dimensiones, los materiales que se guardan en ellas deben

estar identificadas y visibles, la estanterías

constituye el medio de almacenamiento más simple y

económico. Es la técnica adoptada para piezas

pequeñas y livianas cuando las existencias no son muy

grandes.Columnas: Las columnas se utilizan para acomodar

piezas largas y estrechas como tubos, barras, correas, varas

gruesas, flejes entre otras. Pueden ser montadas en rueditas

para facilitar su movimiento, su estructura puede ser de

madera o de aceroApilamientos: Se trata de una variación de

almacenamiento de cajas para aprovechar al máximo el

espacio vertical. Las cajas o plataformas son apilados una

sobre otras, obedeciendo a una distribución equitativa

de cargas, es una técnica de almacenamiento que reduce

la necesidad de divisiones en las estanterías, ya que

en la práctica, forma un gran y único estante.

El apilamiento favorece la utilización de las

plataformas y en consecuencia de las pilas, que constituyen

el equipo ideal para moverlos. La configuración del

apilamiento es lo que define el número de entradas

necesarias a las plataformas.Contenedores flexible: Es una de las técnicas

más recientes de almacenamiento, el contenedor

flexible es una especie de saco hecho con tejido resistente y

caucho vulcanizado, con un revestimiento interno que

varía según su uso. Se utiliza para

almacenamiento y movimiento de sólidos a granel y de

líquidos, con capacidad que puede variar entre 500 a

1000 kilos. Su movimiento puede hacerse por medio de

apiladoras o grúas

Es muy común la utilización de

técnicas de almacenamiento asociado el sistema de

apilamiento de cajas o plataformas, que proporcionan flexibilidad

y mejor aprovechamiento vertical de los almacenes.

Inventario

físico

Se da el nombre de inventario de mercancía a la

verificación o confirmación de la existencia de los

materiales o bienes patrimoniales de la empresa. En realidad, el

inventario es una estadística física o conteo de

los materiales existentes, para confrontarla con la existencia

anotadas en los ficheros de existencias o en el banco de datos

sobre materiales.Algunas empresas le dan el nombre de inventario

físico porque se trata de una estadística

física o palpable de aquellos que hay en existencias en la

empresa y para diferenciarlos de la existencia registradas en las

FE.El inventario físico se efectúa

periódicamente, casi siempre en el cierre del periodo

fiscal de la empresa, para efecto de balance contable. En esa

ocasión, el inventario se hace en toda la empresa; en la

bodega, el las secciones, en el depósito, entre otras. El

inventario físico es importante por las siguientes

razones:

Permite verificar las diferencias entre los

registros de existencias en las FE y la existencias

físicas (cantidad real en existencia).Permite verificar las diferencias entre las

existencias físicas contables, en valores

monetarios.Proporciona la aproximación del valor total

de las existencias (contables), para efectos de balances,

cuando el inventario se realiza próximo al cierre del

ejercicio fiscal.

La necesidad del inventario físico se fundamenta

en dos razones:

El inventario físico cumple con las

exigencias fiscales, pues deben ser transcrito en el libro de

inventario, conforme la legislación.El inventario físico satisface la necesidad

contable, para verificar, en realidad, la existencia del

material y la aproximación del consumo

real.

Codificación de

materiales

Para facilitar la localización de los materiales

almacenados en la bodega, las empresas utilizan sistemas de

codificación de materiales. Cuando la cantidad de

artículos es muy grande, se hace casi imposible

identificarlos por sus respectivos nombres, marcas,

tamaños, etc.Para facilitar la administración de

los materiales se deben clasificar los artículos con base

en un sistema racional, que permita procedimientos de almacenaje

adecuados, operativos operacionalización de la bodega y

control eficiente de las existencias. Se da el nombre de

clasificación de artículos a la

catalogación, simplificación,

especificación, normalización,

esquematización y codificación de todos los

materiales que componen las existencias de la empresa. Veamos

mejor este concepto de clasificación, definiendo cada una

de sus etapas.Catalogación: Significa inventario de todos

los artículos los existentes sin omitir ninguna. La

catalogación permite la presentación conjunta de

todo los artículos proporcionando una idea general de la

colección.Simplificación: Significa la

reducción de la gran diversidad de artículos

empleados con una misma finalidad, cuando existen dos o

más piezas para un mismo fin, se recomienda la

simplificación favorece la

normalización.Especificación: significa la

descripción detallada de un artículo, como sus

medidas, formato, tamaño, peso, etc. Cuando mayor es la

especificación, se contara con más informaciones

sobre los artículos y menos dudas con respecto de su

composición y características. La

especificación facilita las compras del artículo,

pues permite dar al proveedor una idea precisa del material que

se comprara. Facilita la inspección al recibir el

material, el trabajo de ingeniería del producto,

etc.Normalización: Indica la manera en que el material

debe ser utilizado en sus diversas aplicaciones. La palabra

deriva de normas, que son las recetas sobre el uso de los

materiales.Estandarización: significa establecer

idénticos estándares de peso, medidas y formatos

para los materiales de modo que no existan muchas variaciones

entre ellos. La estandarización hace que, por ejemplo, los

tornillos sean de tal o cual especificación, con lo cual

se evita que cientos de tornillos diferentes entre

innecesariamente en existencias.Así catalogamos,

simplificamos, especificamos, normalización y

estandarización constituyen los diferentes pasos rumbo a

la clasificación. A partir de la clasificación se

puede codificar los materiales.

CLASIFICACIÓNCatalogaciónSimplificaciónEspecificaciónNormalizaciónEstandarizaciónCODIFICACIÓN

Clasificación y codificación de

los materiales

Así clasificar un material es agruparlo de

acuerdo con su dimensión, forma, peso, tipo,

características, utilización etc. La

clasificación debe hacerse de tal modo que cada

género de material ocupe un legar especifico, que facilite

su identificación y localización de la bodegaLa

codificación es una consecuencia de la

clasificación de los artículos. Codificar significa

representar cada artículo por medio de un código

que contiene las informaciones necesarias y suficientes, por

medio de números y letras. Los sistemas de

codificación más usadas son: código

alfabético, numéricos y alfanumérico.El

sistema alfabético codifica los materiales con un conjunto

de letras, cada una de las cuales identifica determinadas

características y especificación. El sistema

alfanumérico limita el número de artículos y

es de difícil memorización, razón por la

cual es un sistema poco utilizado.El sistema alfanumérico

es una combinación de letras y números y6 abarca un

mayor número de artículos. Las letras representan

la clase de material y su grupo en esta clase, mientras que los

números representan el código indicador del

artículo.

AB — 286· · · ·

· · · · ·

Código indicador

· · · Grupo

Clase

El sistema alfa numérico de codificación

de materiales.El sistema numérico es lemas utilizado en

las empresas por su simplicidad, facilidad de información

e ilimitado número de artículos que

abarca.

La gestión

física de los almacenes

La gestión de stock.

En la pirámide de decisión (

pirámide CIM) , la gestión de stock se sitúa

en un nivel 3 ó 4 . Es una función clave en la

gestión de productos. Decide o permite decidir un cierto

número de principios estratégicos y tácticos

:

Determinar los artículos que convienen tener

en el almacén.Que cantidades hay que tener en el

almacén.Elegir los modos de suministro.

Definir los plazos para un nuevo

suministroOptar por un modo de evaluación del stock y

ponerlo en práctica.

Así mismo la gestión de stock, es la

encargada de tareas operacionales como

Grabar todos los movimientos, entradas y

salidas.Conocer permanentemente, el estado del stock

(inventario permanente).Vigilar permanentemente el nivel de los stocks y

compararlo en los puntos de pedido o

fabricación.Comprobar la procedencia de un pedido.

Reservar los artículos asignados a un

pedido.Administrar de acuerdo con los servicios

comerciales, las entregas parciales.Administrar, los restos que van a quedar.

Ayudar a elegir la fuente de abastecimiento y

realizar los pedidos.Elegir el tipo de inventario que se

efectuará, sobre qué referencias, en qué

fecha (inventario en movimiento), y dar las instrucciones

pertinentes a la gestión del almacén para

lanzar las operaciones de recuento.

En resumen la gestión de los stocks, es la

responsable del "qué", del "cuánto",

del "cuándo" y del "a qué precio".

Esta intervención exige a la dirección general de

la empresa y de las direcciones de marketing, comercial,

fabricación y compras.

La gestión de almacenes.

En la arquitectura CIM, la gestión de almacenes

se sitúa en el nivel 2. Tiene la función de dirigir

la administración del almacén y de cualquier otra

división de la empresa.

La gestión de almacenes debe poner en

práctica, los principios que se hayan decidido en la

gestión de stocks, optimizando los flujos físicos

correspondientes al interior del almacén (reenvasado y

reabastecimiento en las zonas de preparación a partir del

stock de masa).

Aparte de la eventual prefacturación del

transporte, la gestión de almacén no conoce

ningún dato financiero. Excepcionalmente, la

gestión del almacén puede realizar una

valoración del stock, no para contabilidad sino para

controlar las primas de seguros.

Muy a menudo el almacén es asimismo responsable

de los reenvasados y de la logística exterior.

En resumen la gestión del almacén, depende

de la dirección logística, cuándo

ésta existe en la empresa, y no de la dirección

general.

Relación entre la gestión de stock y la

gestión de almacén.

Los intercambios de información entre la

gestión de stock y la gestión del almacén

son numerosos y frecuentes.

Por ello en este capítulo vamos a hacer

referencia a la gestión de almacenes centrándonos

en las magnitudes estáticas y dinámicas que

determinan y conforman un almacén y como paso previo, a la

elección de los medios físicos y de transporte ,

que nos determinan nuestro modelo de almacén

elegido.

Magnitudes estáticas que influyen en la

conformación del almacén.

El aspecto básico a considerar en la

organización de un almacén, es el surtido de

productos con los que se trabaja. A partir de éste y

dependiendo de la forma en que los productos van a ser

almacenados y despachados a los usuarios y consumidores, se

establecerán las dimensiones del almacén y los

procedimientos de trabajo.

Surtido de artículos: es la relación de

productos con los que el almacén se tiene que

enfrentar.

El proceso de crecimiento económico de la

sociedad, conlleva a un aumento en la variedad de productos.

Vivimos en una sociedad de consumo que impulsa la

producción de nuevas mercancías y las acerca a

mercados más lejanos. La internacionalización de la

economía, nos obliga a incrementar el número de

artículos en stock para atender la demanda de nuestros

clientes, cada vez más diversificada.

Los artículos.

La primer tarea en el proyecto del almacén

consistirá en clasificar los artículos se haya

decido tener en stock. Esta clasificación se hará

de acuerdo a varios criterios, a menudo cruzados. El

número de clasificaciones para cada uno de estos criterios

se limitará a 3 ó 4, y como máximo 5. La

finalidad de estas primeras clasificaciones es definir los

volúmenes de almacenamiento que serán necesarios,

los equipos estáticos y los equipos

dinámicos.

CLASIFICACION POR NATURALEZA

Algunos artículos se entregan y almacenan a

granel (líquidos o pulverulentos), pero requieren equipos

especiales.

Otros artículos requieren una conservación

a temperatura controlada, el almacenamiento de estos

artículos requiere recintos donde la temperatura no

varíe en más de 1 o 2 grados.

CLASIFICACION POR VOLUMEN

Los volúmenes unitarios de los artículos,

tienen una importancia evidente, en la proyección del

almacén. Por ejemplo, en un almacén de piezas

sueltas de coches, habrá zonas asignadas y medios

adaptados a las diferentes morfologías de las

piezas.

Una zona permitirá almacenar las piezas

pequeñas, que pueden almacenarse en pequeñas

gavetas o en cajones (pernos, componentes

electrónicos..).Una segunda zona se dedicará a lo que pueda

almacenarse en palets o contenedores.Una tercera zona alojará piezas de formas

especiales

CLASIFICACION POR PESO

El peso, al igual que el bulto de los artículos,

tiene su importancia en la definición del almacén,

no es lo mismo almacenar almohadones que el almacenamiento de

piezas mecánicas.

CLASIFICACION POR ESTATUTOS

Es precio definir los artículos con estatutos

particulares:

Los que están sometidos a

cuarentena.Los que están sometidos a controles

administrativos.Los que pasan por aduanas.

OTROS CRITERIOS

Los criterios de clasificación dados

anteriormente, son lo suficientemente generales para ser comunes

a todos los almacenes. Pero esta lista es demasiado

restrictiva.

Ocurrirá en determinados proyectos que

habrá que tener en cuenta el valor mercantil de los

artículos, ya que este puede obligar a su almacenamiento

en caja fuerte. En otros casos el atractivo de determinados

artículos, puede llevarnos a tomar medidas

específicas para limitar la "desconocida reducción

del stock".

En los almacenes de gran altura, estos artículos

estarán bajo vigilancia o se colocarán en el

estante más alto o el menos accesible.

Los envases.

No en todos los almacenes, se da la necesidad de

acondicionar o reacondicionar los artículos que

entran.

Cuando estas necesidades existen pueden ser de muy

diversa índole.

ENVASE UNITARIO.

Algunos almacenes destinados al almacenamiento de piezas

de recambio, pueden recibir piezas a granel en contenedores,

antes de darles entrada en almacén, será preciso

acondicionar cada artículo en un embalaje unitario del

tipo blister .

ENVASES COLECTIVOS.

Hay que tener en cuenta que generalmente los productos a

almacenar, adquieren las características físicas de

su embalaje. El volumen que ocupan está determinado por la

industria fabricante y lo que cuenta es el conjunto

producto-embalaje.

Este volumen puede ser convenientemente alterado

mediante las operaciones de acondicionamiento en almacén,

por ejemplo la palatización de un número

determinado de unidades del producto, en este caso la forma

dominante es proporcional a las tres dimensiones.

También pueden presentarse productos en los que

domine la longitud (tubos, barras) o la superficie (chapas,

planchas) o de forma irregular o amorfos (a granel, minerales,

piezas de repuesto).

Entre todos los acondicionamientos colectivos, el

más universal es el palet, es por ello que vamos a

extendernos un poco más en su explicación y los

módulos de almacenaje que determina.

Todo ello sin perder de vista que existen otro tipo de

acondicionamientos colectivos, que pueden ser de muchos tipos,

cartones, cubas metálicas o de plástico,

contenedores de madera, metal o enrejado. La elección de

uno u otro, responde a varios condicionantes:

la venta,

el transporte o

el almacenamiento.

En Europa, se ha normalizado toda una gama de

contenedores cuyas dimensiones son submúltiplas de las

dimensiones del palet europeo.

PALETS.

El palet europeo es el acondicionamiento colectivo de

mayor uso, en sus medidas, radica el éxito de su

utilización:

800 X 1.200 milímetros

Ya que su longitud, 1,2 metros corresponden (Ver Fig.) a

un poco menos de la mitad del ancho máximo de los

camiones, reglamentado por el código de carretera (2,5

metros) lo cual racionaliza las tasas de llenado de los

vehículos.

El suministro de palets, suele ser competencia del

almacén. Es imperativo, no ahorrar en la calidad de los

palets, sobre todo si el almacén tiene gran altura o se

prevé utilizar transtockeurs ( ver equipos móviles)

totalmente automáticos.

Una cualidad de los palets que no siempre es tenida en

cuenta es la sequedad de su madera. Se ha dado el caso de un

almacén colmado de palets nuevos cuya madera no estaba lo

suficientemente seca y que soportaban una carga de

aproximadamente una tonelada. La madera se secó en los

estantes y los palets tomaron una forma curva. A

continuación fue necesario vaciar al almacén a

mano, ya que los palets no dejaban suficiente espacio para meter

las horquillas del transtockeur.

La medida y estructura de los palets, se adecua a las

siguientes normativas internacionales:

Normas AENOR, DIN e ISO

La ficha 435.2.0 de la Unión Internacional de

Ferrocarriles.

Si los artículos son particularmente inestables,

existen realces que se ponen sobre los palets: conjugan las

ventajas de los palets y de los contenedores; cuando los realces

no se utilizan, pueden plegarse, con lo que se gana espacio, pero

también se gasta en mano de obra.

Hemos comentado anteriormente que tanto la

clasificación de los artículos como la

determinación del envase (unitario o colectivo) nos iba a

servir para determinar los módulos de almacenaje, y por lo

tanto las dimensiones y distribución final de nuestro

almacén físico.

Los modelos de almacenaje más utilizados

habitualmente son los recogidos en Fig.

El volumen útil resulta de aplicar un porcentaje

de aprovechamiento sobre el volumen teóricamente

calculado, por razones de seguridad en el movimiento de

cargas.

MÓDULOS DE ALMACENAJE | |||

Elemento | Medidas (m) | Volumen Teórico (m3) | Volumen Útil (m3) |

Palet completo | 1,2 x 0,8 x 1,3 | 1,248 | 1,000 |

Medio Palet | 1,2 x 0,8 x 0,7 | 0,700 | 0,560 |

Cajón | 0,4 x 0,8 x o,4 | 0,128 | 0,077 |

Medio Cajón | 0,2 x 0,8 x 0,4 | 0,064 | 0,038 |

El módulo de almacenaje adecuado a cada producto

lo obtendremos en función del volumen máximo que

esperamos ocupe su stock.

TABLA DE MODULOS RECOMENDADOS

Volumen Stock (m3) | Opción recomendable | Observaciones |

0,0384 | Cajón | |

0,0768 | Cajón doble | |

0,1536 | Cajón triple | |

0,2304 | Medio palet | Mayor de 3 Cajones |

1,6818 | Palet completo | Mayor de 3 medios palet |

19,968 | Bloque de palet | Mayor de 20 palet |

Ejemplo práctico:

Mediante un el estudio previo de un artículo

hemos estimado que el stock máximo que se puede

recepciones en nuestro almacén es de 200 unidades. Las

dimensiones unitarias del producto embalado son las siguientes:

0,2 x 0,1 x 0,1 metros. Se nos pide determinar cuál es el

módulo de almacenaje más adecuado para este

producto.

1° Debemos calcular el volumen unitario del producto

embalado

0,2 m x 0,1m x 0,1 m = 0,002 m3

2° Calculamos el volumen para las 200 unidades que

como máximo vamos a almacenar

200 unidades x 0,002 m3 = 0,4 m3

3° Comparamos el volumen con la tabla de

módulos recomendados

El volumen se encuentra entre el de Medio palet (

0,2304) y el de palet completo ( 1,6818) luego la opción

más adecuada es la del Medio palet.

La temporalidad.

Los stocks en almacén son dependientes de los

flujos de entrada y de salida. Cuando estos stocks están

sujetos a fenómenos de temporalidad , la capacidad del

almacén debe tenerlo en cuenta. Las variaciones de flujos,

y por consiguiente de capacidad, tienen diferentes

frecuencias.

VARIACIONES ANUALES

Pueden provenir de una fabricación que sea en

esencia temporal, como los azucares, o que deba anticipar un

cierre por vacaciones. Las variaciones suelen provenir con

frecuencia de la demanda.

VARIACIONES MENSUALES

Las variaciones mensuales a menudo están ligadas

a condicionantes comerciales que hacen que, si la

mercancía se entrega a principio o a final de mes, las

fechas de facturación y pago son las mismas.

VARIACIONES SEMANALES

Pueden deberse a los programas de las rondas de entregas

nacionales.

VARIACIONES DIARIAS

Estas variaciones responden a múltiple causas.

Pueden deberse a la diferencia entre los horarios de los talleres

de fabricación, que pueden trabajar en 2 o 3 turnos, y los

horarios del almacén que en general sólo realiza

una actividad diurna. También pueden estar provocadas por

las horas de llegada de los pedidos, cuando uno está

comprometido a hacer la entrega el día siguiente.

Están también influidos por los horarios de salida

de los transportes por avión, tren o carretera. Las

variaciones diarias, no deberían tener una incidencia real

en la magnitud de stock, sino más bien en las superficies

adicionales de retención.

La cuarentena.

Cuarentena designaba el estatuto de los barcos,

procedentes de países dudosamente sanitarios, que

debían permanecer cuarenta días en la ensenada del

puerto de destino, este plazo permitía comprobar que no se

produciría ninguna epidemia entre la tripulación o

los pasajeros. Hoy la cuarentena corresponde al tiempo necesario

para efectuar los controles que, permiten decidir si un producto

es o no utilizable. Este tipo de exigencias es frecuente en

productos farmacéuticos y agroalimentarios, y en un plano

más general en aquellas empresas que realizan controles de

calidad sobre sus materias primas. Los productos o materias

primas en cuarentena, aunque físicamente están en

el almacén están congelados, y es en esta fase

donde deberemos definir los productos o materias primas que deben

someterse a cuarentena, el tiempo que tardan en realizarse los

controles y definir los accesos y personas que pueden acceder a

ellos.

Los estatutos particulares.

Hay estatutos que pueden afectar a determinados

productos y es preciso tenerlos en cuenta a la hora de

dimensionar el almacén.

Productos farmacéuticos inscritos en

Lista I que agrupa a productos tóxicos, con

almacenamiento separado y bajo llave.Lista II que agrupa a productos peligrosos que deben

almacenarse separadamente del resto.Lista de estupefacientes : que deben guardarse en un

local particular, bajo llave y provisto de un sistema de

seguridad.Los artículos que pasan la aduana, bien en

tránsito, bien a la espera de formalizar el pago de

las tasas.Los artículos que precisan de condiciones

ambientales especiales ( temperatura, higrometría …

)Los productos petrolíferos.

La lista deberá contener todos aquellos

artículos que requerirán de un tratamiento

especial.

Magnitudes dinámicas que influyen en la

conformación del almacén.

Hasta ahora hemos definido las magnitudes

estáticas que intervienen en la conformación de un

almacén, en este apartado definiremos las magnitudes

dinámicas que influyen, puesto que un almacén

grande puede alojar un stock considerable, pero inmóvil (

caso de los artículos muertos ), mientras que un

almacén de tamaño más modesto puede ser el

escenario de un intenso tráfico, este tráfico es el

que examinaremos en este apartado.

En el tema 1, determinamos los flujos físicos que

afectaban a la empresa, desde un punto de vista general, vamos a

centrarnos ahora en los flujos físicos que afectan al

almacén desde un punto de vista más

particularizado.

1. Entrada de reserva

2. Entrada directa en zona de

preparación3. Envío de paquetes e

interrupciones4. Reabastecimiento, zona de

preparación5. Envío de los palets

completos6. Vuelta de los artículos en

litigio7. Entrada de artículos en litigio en

almacén8. Vuelta de los artículos en litigio

para análisis9. Llegada de los artículos para

acondicionamiento

Los flujos: definición y

magnitud.

La fase precedente, nos ha permitido censar el conjunto

de artículos que hay que almacenar, así como

conocer su propiedades cualitativas, morfológicas o

estatutarias. Ahora es el momento de determinar los traslados

necesarios y la manera en que deben llevarse a cabo.

FLUJO DE LLEGADA

Los flujos entrantes pueden proceder del exterior o

tener por origen una unidad de producción ubicada en el

local. Es frecuente que se de ambas situaciones a la vez. Podemos

tener un almacén que aloje componentes y materias primas,

como productos ya acabados.

La diferencia es importante, ya que en los flujos

internos es posible controlar cierto número

parámetros como horarios o calidad del acondicionamiento

colectivo, mientras que en los externos habrá que tener en

cuenta condicionantes como el transporte y los inevitables

problemas de transporte.

Las llegadas provenientes del exterior volverán a

salir por transporte : vehículos ligeros, camiones o

semirremolques, y vagones si el almacén dispone o

dispondrá de una vía particular. Las condiciones de

llegada deben definirse para cada uno de estos medios de

transporte

Horarios de llegada

Número de entregas

simultáneamenteNúmero de artículos

Tiempo de estacionamiento

Posibilidad de dejar los remolques en el

muelleAcondicionamientos colectivos

Las posibilidades que se negocien con los proveedores se

anotarán para valerse de ellas posteriormente, si ello

parece útil cuando se diseñe la forma de

funcionar.

PREPARACION DE PEDIDOS

Los flujos correspondientes a la preparación de

pedidos son los resultados de los siguientes parámetros

:

El número de pedidos que hay que preparar en

una unidad de tiempo.El número de líneas de

pedido.El número de envases diferentes, zonas

diferentes de almacenado y líneas

diferentes.El número de artículos por zona y

línea. (Línea : Agrupación de

artículos que tienen la misma referencia).

A la hora de valorar los flujos de preparación de

pedidos deberemos tener en cuenta :

1. Cada pedido podrá necesitar una

consolidación, si las diferentes referencias y los

diferentes envases que lo componen, están almacenados

en lugares alejados unos de otros, y no podrán por lo

tanto ser tratados por un solo operador y/o por un solo medio

de manipulación.2. Cada línea provocará el

desplazamiento del operador hacia el artículo o del

artículo hacia el operador.3. Cada artículo precisará de una

operación de carga, por eso la importancia de los

envases colectivos. Tomar un paquete con diez

artículos, si no son demasiado pesados, no requiere

mucho más tiempo que cargar un solo artículo.

Una buena medida es favorecer comercialmente los pedidos que

comportan números enteros de envases colectivos, al

objeto de reducir los tiempos de

preparación.4. El plazo impuesto entre la recepción

de una orden y el envío, es una magnitud muy

importante a tener en cuenta en el flujo de

preparación. Un plazo corto perjudica , al tener que

responder a pedidos punta, o de máxima :

a. Al imponer un exceso de recursos humanos en

almacén.

b. Exceso de inversión en activos

fijos.

c. Imposibilidad de optimizar los desplazamientos en la

composición de los pedidos.

Frecuencia de llegada de los pedidos

Un gráfico como este, nos puede ayudar a

determinar cuales son las horas pico o punta de llegada y

preparación de pedidos, con objeto de optimizar las

inversiones que en recursos humanos, necesite nuestro

almacén .

El "plazo cero" cada vez más impuesto por la

dinámica comercial, origina en el almacén una serie

de sobrecostos, que nosotros como responsables del mismo, estamos

en la obligación de valorar y presentar a

dirección, para que valore si el sobrecosto de

almacén se justifica comercialmente o no.

FLUJOS SALIENTES

Como para los flujos entrantes, esta fase de recogida de

necesidades y de condicionantes, deberá definir los

horarios imperativos de salida debido a los horarios de los

transportes por avión , ferrocarril y correo, así

como las rondas terrestres de mensajería. Estos se

añadirán a los mencionados anteriormente en la

preparación de pedidos.

FLUJOS INTERNOS

La magnitud de los flujos internos (colocación en

stock, reacondicionamiento en el interior del almacén,

traslado de un stock … ) no forma parte de las necesidades a

tener en cuenta para un diseñador de almacén, se

evaluarán en función de la organización

interna que se elija.

FLUJOS ADICIONALES

Entre estos flujos, se encuentran los correspondientes a

las operaciones de inventario. Este flujo en particular se

reducirá en gran medida si el inventario en movimiento es

aceptado. En caso contrario podría abarcar una semana de

actividad asi todas las direcciones físicas deben ser

visitadas en la misma fecha.

Los movimientos especiales, también deben tenerse

en cuenta, aunque en general sean muy poco numerosos (controles

inesperados, pedidos servidos con extrema urgencia … ) Si

logramos tenerlos en cuenta, así como tenemos definidos

los procedimientos para realizarlos, evitaremos que la actividad

normal se altere.

LITIGIOS

Aunque este flujo es muy escaso, hay que tenerlo

previsto desde el principio, ya que se producirá

contracorriente, y exigirá tramites especiales, y

probablemente muebles o lugares de almacenamiento.

La elección de los artículos.

Clasificación ABC.

La cuantificación de los flujos de entrada y

salida, debe aplicarse a todas las clases de artículos

definidas como magnitud estática. Cada una de estas clases

deberá ser objeto de una clasificación

ABC.

La clasificación ABC, también llamada la

Ley de los "80-20", o la "Clasificación de Pareto", (en la

cual entraremos más a fondo en el capitulo 3) ,

será la herramienta que nos definirá a que

artículos debemos dar prioridad en la búsqueda de

la productividad del almacén.

Clasificación ABC

En la práctica total de los almacenes, el 80% de

la actividad se concentra en el 20% de las referencias. El 12%

siguiente en el 30% de las referencias de almacén y el 8%

restante a la mitad de los artículos del almacén.

Este ley casi universal, con diferencias pequeñas en

cuanto a porcentaje, permite una optimización del

almacén muy interesante.

Los artículos de la clase A, se

almacenarán de tal manera que los trayectos que haya que

cubrir para

alcanzarlos sean mínimos.

Por el contrario las referencias de la clase C, se

relegarán a las direcciones de almacén de

peor

acceso.

El concepto del gráfico ABC, es muy simple pero

de gran utilidad, aunque conlleva dos

inconvenientes a tener en cuenta –

a. La informatización del almacén, ya que

la clasificación ABC debe realizarse en función de

untratamiento estadístico de los pedidos, en un periodo de

tiempo, que no debe ser ni demasiado largo(ya que no

tendría en cuenta las variaciones del mercado), ni

demasiado corto para que el resultadosea

significativo.

b. La colocación de las referencias en el

almacén (orden alfabético, numérico, o

cualquier otronemotécnico) queda sustituida a favor de una

nueva clasificación, en la que los preparadores

nosabrán donde encontrar los artículos a cargar,

por lo tanto en la ficha de carga deberá indicarse

ladirección física donde se encuentra el

artículo.

El almacén de muestras.

En los almacenes de productos terminados el envío

de muestras a la clientela siempre es un problema. Estos pedidos,

preparaciones y envíos presentan las

características siguientes

No se facturan al destinatario.

Comportan gran número de

líneas.Cada línea tiene muy pocos

artículos.Los artículos pueden requerir un marcado

especial.En las industrias con colecciones, esta actividad

sólo se ejerce durante un corto periodo de

tiempo.

Será necesario tenerlo en cuenta , para no

desorganizar la actividad normal.

Las variaciones de flujo.

Los movimientos de entrada y salida, pueden estar

sometidos a variaciones sin que haya sistemáticamente una

relación causa-efecto. Si los flujos de entrada y los de

salida se equilibran y varían con una simultaneidad

rigurosa, el stock se mantendrá constante, al tiempo que

la actividad podrá evolucionar de manera

considerable.

Conclusiones del análisis de magnitudes

estáticas y dinámicas.

La cuantificación del stock y de los flujos,

hará aparecer en nuestro análisis períodos

de punta y periodos de poca actividad, así como los

artículos que más se "utilizan" y los que menor uso

tienen.

Antes de esbozar la solución técnica,

será necesario decidir que valores se conservan y cuales

no, para no invertir inútilmente en edificios, equipos y

hombres, siempre sabiendo gestionar los periodos de mayor stock y

los de mayor actividad.

Una primera aproximación al problema nos

permitirá acércanos a las posibles soluciones para

afrontar los períodos de punta.

Disminuir los lotes de

fabricación.Motivación comercial a los clientes para que

anticipen sus pedidos.Entrega de pedidos de mayorista con 1 o 2

días de retraso.

Una segunda aproximación , nos permite dar

soluciones a las puntas de almacén residuales:

Zonas de almacenamiento provisional para el stock,

en el exterior del almacén.También para el stock, alquiler del local de

un transportista habitual.Retención de los talleres de

producción.Contratar personal interino, para solucionar los

flujos de puntas.Mantener el almacén abierto durante horas

suplementarias.La realización de un esquema de flujo, nos

facilitará los intercambios entre las diferentes

partes implicadas en el proyecto: responsables, encargados de

estudio, futuros usuarios.

LOS EQUIPOS ESTATICOS.

Los pisos o suelos.

Aunque parezca incongruente hablar de los suelos y sus

características, como parte de los equipos

estáticos, cobran especial relevancia cuando tratemos con

almacenes de gran altura, y con mayor razón al tratar con

pasillos estrechos y de posicionamiento automático o

semiautomático.

Según estudios actuales 7 de cada 10 almacenes,

tiene problemas con el suelo, lo cual puede llevar a la

demolición y reparación completa del piso

hormigón o enlosado, por lo que nos parece un punto muy

importante a tener en cuenta.

Los condicionantes de calidad del piso o suelo, se

imponen en la mayoría de las ocasiones, por las

características de los estantes para palets y las auto

elevadores de gran altura, y acertar con el piso o enlosado al

principio es tarea realmente difícil.

Muchas veces las exigencias son tales, que se necesitan

auténticos especialistas, así como material de

medición de precisión para poder

realizarlo.

Todas las exigencias sobre el suelo de los almacenes,

aparecen recogidas en la publicación de la

Federación Europea de mantenimiento de almacenes FEM

9.831.

RESISTENCIA A LAS PRESIONES O CARGAS

Los estantes para palets descansan en el suelo, gracias

a suelas fijadas bajo las patas de los bastidores. Estas suelas

deben tener obligatoriamente dimensiones restringidas, del orden

de 200 a 300 cm2, siendo las presiones en el suelo entre 20 y 40

kilos por cm2. Las resistencias exigidas a la presión

varían según los constructores, entre 40 y 70 kg

por cm2

LLANURA O PLANITUD

Las exigencias de los constructores de auto elevadores y

proveedores de estantes para pallets son las mismas : se toleran

como máximo desniveles o escalones de 2 milímetros

por cada 2 metros de distancia. Aunque algunos pueden llegar a

tolerar hasta 3 milímetros.

HORIZONTALIDAD

Las exigencias en este sentido son más

restrictivas, cualquier proveedor de estantes reclaman

diferencias de altura inferiores o iguales a 2 milímetros

por cada 2 metros en todas las direcciones, con una

inclinación máxima de 1 milímetro por metro.

Los constructores de auto elevadores y de estantes para pallets

exigen desigualdades inferiores de 10 a 20 milímetros por

pasillo.

Estantes para pallets.

Los estantes para pallets, están formados por

bastidores verticales, sobre los que se enganchan las tablas

horizontales. Las diferencias entre los distintos modelos de

estantes, radican fundamentalmente en :

Los perfiles de los bastidores, que tienen mayor o

menor volumen para asegurar la rigidez de los

mismos.En las durezas o espesores de los aceros

utilizados.En los agujeros para enganchar las tablas

En el modo de unir los bastidores, que habitualmente

es por soldadura o por fijación con pernos.

A efectos de realizar un primer cálculo de los

volúmenes del almacén, habría que tener en

cuenta los siguientes valores :

Espesor de los bastidores que es de orden de 100

mm.Espesor de las tablas entre 50 y 160 mm en

función de los modelos, de la carga y del ancho de los

nichos.

Los bastidores deben entablillarse a partir de cierta

altura, la dimensión máxima será impuesta

por el tamaño de las instalaciones de pintura y los medios

de transporte. El galvanizado de los bastidores, nos permite

obtener longitudes superiores a 10 metros, en las cuales el

entablillamiento no presenta ningún inconveniente

especial.

Las patas de los bastidores descansan en el suelo

gracias a suelas que mejoran la estabilidad y reparten las

cargas. Las irregularidades del suelo se solucionan mediante

apoyos metálicos. Estos apoyos deben ser mínimos,

de ahí las exigencias impuestas en la conformación

del suelo.

El ancho de los nichos habitualmente se elige pensando

en poner dos pallets con el lado que mide 1.200 mm en el frente o

3 pallets cuando el lado mide 800 mm. Si las cargas fueran muy

pesadas es preferible concebir nichos para un solo pallet, en vez

de sobredimensionar las tablas.

MARGENES DE TOLERANCIA.

Las instalaciones de gran altura exigen un control

extremo, ya que son el resultado de numerosas exigencias de los

márgenes de tolerancias, como ser:

Lo plano que sea el suelo.

La horizontalidad del suelo.

La precisión de las perforaciones y

colocación de bastidores.La precisión en la fabricación de

tablas.Las espigas de las tablas.

El respeto de las cotas de los pallets.

Las espigas de los pallets.

La solución adoptada con más frecuencia

para posicionar las máquinas de mucha altura es averiguar

cuanto miden las traslaciones horizontales por marcas y sensores

a ras de suelo, y tener los mismos dispositivos en el

mástil para los desplazamientos verticales. Esto exige un

posicionamiento muy preciso respecto a la referencia

general.

Para hacer frente a este posicionamiento tan preciso, la

práctica nos lleva a exigir que la máquina

efectúe un primer acercamiento, más o menos preciso

y a continuación mejore su posicionamiento, respecto de la

marca propia de cada nicho, este método nos lleva a un

posicionamiento preciso a pesar de las diferencias de

altimetría de las diferentes tablas, pero sin embargo

exige tener tantos blancos como nichos.

El manual FEM 9.381 nos indica las exigencias que deben

cumplir los estantes de apoyo de pallets.

IDENTIFICACION DE LAS DIRECCIONES.

Cualquiera que sea el grado de automatización del

almacén, habrá que identificar los pasillos,

muebles, niveles y columnas.

En los pasillos y los muebles, las identificaciones se

colocarán altas, el tamaño de las letras, debe

permitir su lectura desde lejos (en los paneles situados a 6

metros, las letras deben ser de al menos 20 cm).

Uno de los tipos más utilizado para

identificación del almacenamiento es

Pasillo

Posición

Altura

De esta manera podremos identificar un punto de

almacenamiento en las tres dimensiones (ver Figura)

En la figura anterior vemos que un pasillo puede

albergar las posiciones impares a la izquierda y las pares a la

derecha. Un código de ubicación 08-03-02 , indica

el acceso por el pasillo 8, una vez dentro del pasillo la

posición 3 y la altura 2.

En los almacenes automatizados, las indicaciones

destinadas a los operadores estarán duplicadas por un

código de barras. Estas identificaciones podrán

interpretarse con las plantillas que lleven los conductores de

auto elevadores o los preparadores, o con lectores fijos a bordo

de las máquinas de manipulación. Será

necesario prestar mucha atención a la ubicación de

las etiquetas. En caso de que la lectura sea manual, el operador

puede corregir el defecto de una etiqueta mal situada.

La altura de los códigos se determinará a

partir de los dispositivos de lectura adoptados, hay que prever

entre 30 y 45 milímetros.

LAS PLATAFORMAS

En el extremo del estante para pallet, en el pasillo de

circulación, en algunas actividades es necesario prever

plataformas para depositar pallets. En estas, plataformas los

auto elevadores frontales, apiladoras o con mástil

retráctil, depositarán pallets a fin de que los

equipos que trabajan en el pasillo puedan tomarlos

fácilmente, ya que para las máquinas de gran altura

el salir del pasillo implica maniobras delicadas y pérdida

de tiempo. Por otra parte estas plataformas sirven también

para el trayecto contrario de desalojo.

LOS TOPES TRASEROS

Los topes traseros, llamados también topes de

protección, son objeto de opiniones contradictorias. Los

partidarios de este elemento consideran que es un elemento

imprescindible de seguridad, ya que impide que los pallets se

adentren demasiado en el estante, lo que podría provoca la

caída de los mismos o de los pallets del mueble de

almacenamiento intermedio.

Los que se oponen a su utilización, esgrimen

diferentes argumentos :

El tope para ser eficaz debe quedar a una altura de

0.2 metros lo que corresponde al recorrido vertical de las

horquillas de una auto elevador, con el consiguiente riesgo

de depositar el pallet en uno de los topes y

desequilibrarlo.Algunos conductores de auto elevadores se

acostumbran pronto a nivelar los pallets contra el tope, con

el riesgo de desequilibrar los paquetes.El elevado costo de este accesorio, cuya eficacia no

está demostrada.

OTROS DISPOSITIVOS DE SEGURIDAD.

Diversos organismos dan diferentes recomendaciones sobre

lo que se debe tener en cuenta en este sentido :

La estabilidad : El estante del pallet debe estar

preparado para soportar cargas previstas, las reglas de

cálculo para las cargas están intentado

normalizarse.El desenganche de las tablas : Una falsa maniobra de

las horquillas, no debe desenganchar la tabla superior, un

pasador o una chaveta de seguridad sería suficiente

protección.Caída de los pallets : Además de los

topes traseros, hay que prever que los bastidores de los

extremos serán más altos que el último

nivel de carga en al menos 3/5 de la altura de los pallets o

un metro. Si es un mueble el que está dispuesto a lo

largo de un pasillo de circulación, la parte trasera

de este mueble deberá estar equipada con una reja o

red de protección.Espacios de funcionamiento : Es recomendable poner

espacios mínimos entre cargas y estructuras.

Horizontalmente 75 milímetros , verticalmente 100

milímetros.Protección de los estantes contra choques :

Es recomendable poner blindajes metálicos, o de madera

para proteger las patas de los estantes de los choques de las

auto elevadores allí donde exista el riesgo. En

pasillos estrechos, los guarda raíles de

conducción aseguran esta protección.Visualización de cargas máximas : Un

cartel debe informar de esta eventualidad a los conductores

de auto elevadores.Iluminación : Debe ser suficiente para

trabajar, podemos tener en cuenta los siguientes valores

:

1. 50 : Lux para partes mecanizadas sin

trabajador.2. 150 – 200 Lux : Pasillos de

circulación.3. 500 – 1000 Lux : Zonas de trabajo con

lectura de documentos.

• Mantenimientos : Se recomienda una visita semanal

para asegurar que el estante de pallet no ha sufrido

ningún daño o que el suelo no presenta

hundimientos.

Almacenamiento móvil.

Debemos tener en cuenta que los pasillos de servicio en

muchos de los casos, pueden representar una superficie y un

volumen igual a la que ocupan los muebles de almacenamiento.

Tampoco debemos de dejar en el olvido que cuanto menor

rotación tienen los stocks, menos se frecuentan los

pasillos de servicio, la solución para evitar estos

problemas es lo que se denomina almacenamiento móvil, en

los cuales los muebles para guardar cosas son móviles y

sólo se dedica un pasillo para varios muebles (

habitualmente entre 5 y 8 ).

El almacenamiento móvil o compacto, está

compuesto por estantes para pallets o casilleros que pueden

desplazarse lateralmente.

Cuando se desea acceder a un nicho, se desplazará

una parte de los muebles para que el pasillo se abra hacia la

dirección de almacenamiento que nos interesa. Estudios han

demostrado que el ahorro de espacio en inversiones globales

(equipos y edificio) ronda un 45%.

El desplazamiento de estos muebles puede ser motorizado

en el caso de cargas pesadas o manualmente a través de un

volante o manivela.

En este tipo de almacenamientos está

especialmente indicado para archivos vivos o bibliotecas en la

parte de libros con poco movimiento, en ellos no existe

ningún automatismo complejo, sólo es necesario

desplazar los muebles uno por uno y colocar dispositivos de

seguridad que impidan que un pasillo se cierre cuando un operador

se encuentre dentro.

La justificación para elegir este tipo de

almacenamiento se hará comparando el número de

referencias que hay que almacenar, con el número de

accesos correspondientes, ya que los tiempos para acceder a una

referencia aumentan debido al tiempo que el pasillo necesita para

abrirse. El tiempo medio estimado para acceder a una referencia

en un estante móvil puede llegar a superar en un 50% el

tiempo de acceso en un estante estático.

Almacenamiento dinámico.

El almacenamiento dinámico responde a la misma

motivación que el almacenamiento móvil, sólo

que en este caso el contexto y la solución es

diferente.

En este tipo de almacenamientos, ya no se desplazan los

muebles, sino que son las cargas que se encuentran en el interior

de ellos, las que se desplazan.

Por ejemplo si hay que tener en stock varios

artículos de la misma referencia ¿ Es necesario

acceder simultáneamente a todos estos artículos?,

en la mayoría de los casos la respuesta es no. De

ahí surge la idea de realizar nichos profundos y pasantes

para que los artículos puedan introducirse por un extremo

y extraerse por el otro.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |